在自動化螺釘裝配生產(chǎn)線中,送釘?shù)酱蜥數(shù)膯未窝h(huán)時間直接決定整體生產(chǎn)節(jié)拍,尤其在高產(chǎn)能需求場景下,毫秒級的時間壓縮即可帶來顯著效率提升。本文針對不同工況(遠(yuǎn)距離供料、小長徑比螺釘供料),提出基于存釘、機(jī)構(gòu)之間協(xié)同運(yùn)行的優(yōu)化方案,實(shí)現(xiàn)循環(huán)時間的有效縮短,從而提升自動化裝配線效率。

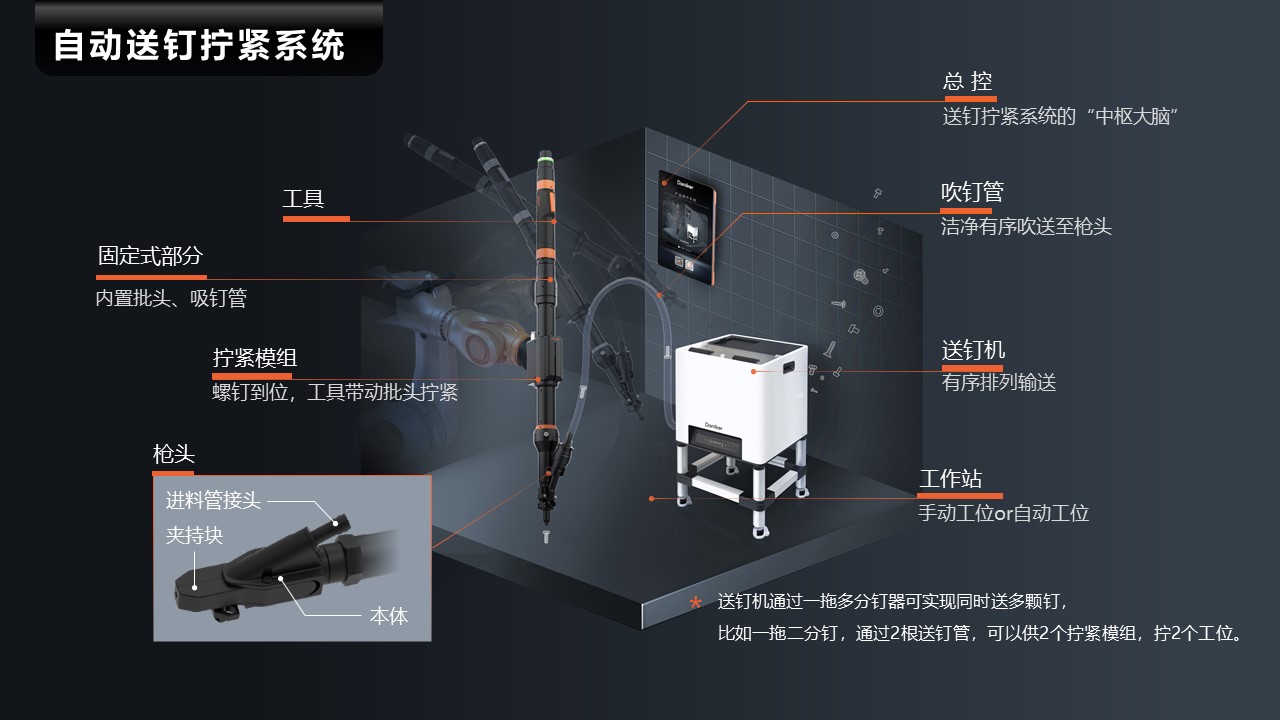

首先我們要清楚螺絲供料系統(tǒng)的整個送釘過程,常規(guī)螺絲供料系統(tǒng)采用 “送釘機(jī) - 輸釘管 - 擰緊模組” 的線性供料模式,單次循環(huán)需經(jīng)歷 “送釘機(jī)供釘→送釘管輸送→執(zhí)行擰緊→模組復(fù)位→移動至下一孔位”五個階段, 若是模組完成擰緊復(fù)位并移動至下一孔位后,下一顆螺釘才開始從送釘機(jī)向槍頭輸送,會存在明顯的等待時間,尤其是遠(yuǎn)距離輸送場景下時間浪費(fèi)問題更為突出,因此打破線性供料的時間限制是縮短單次循環(huán)時間的關(guān)鍵路徑。

一、遠(yuǎn)距離供料場景:存釘模塊的增設(shè)與時序

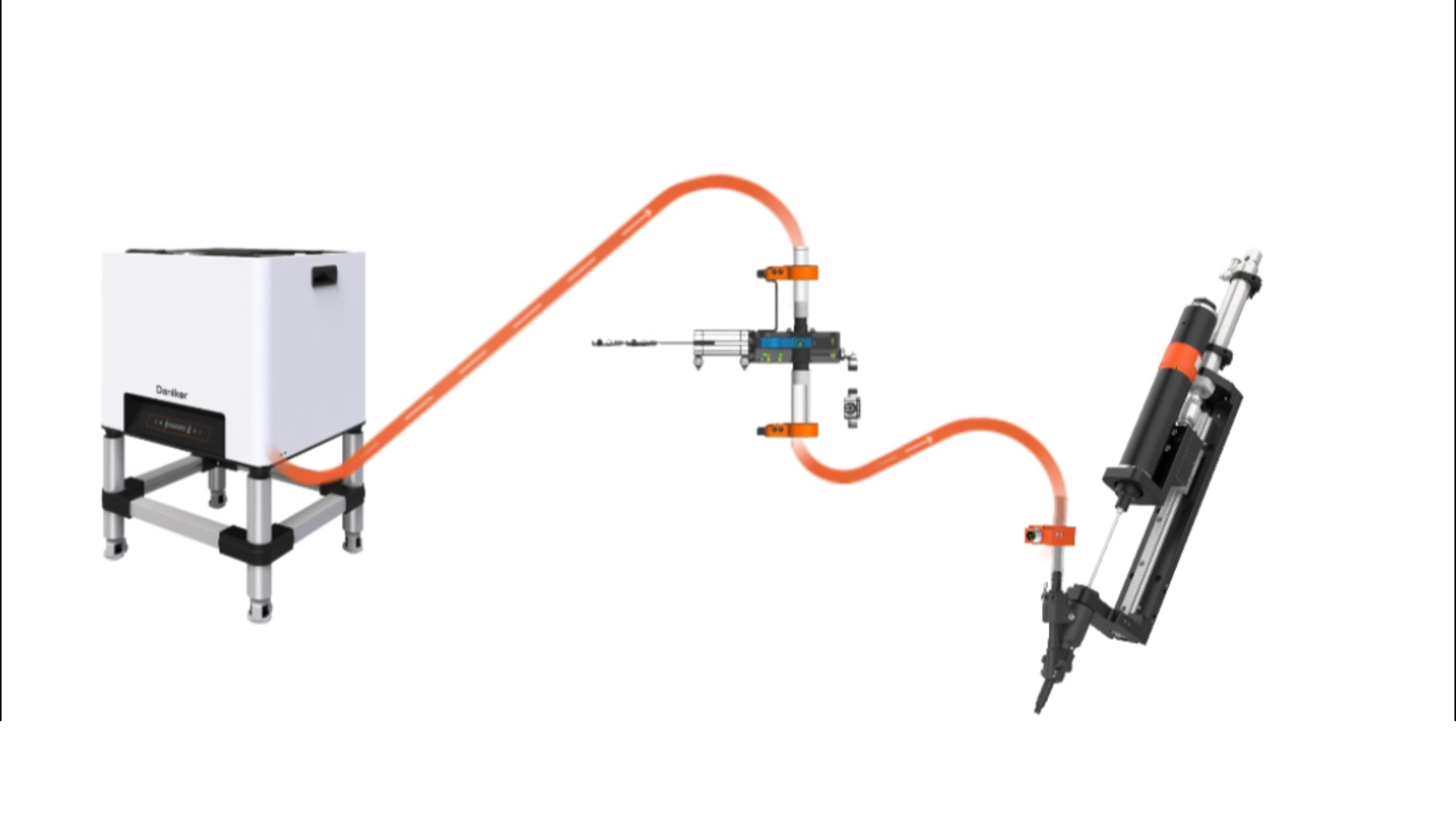

針對遠(yuǎn)距離協(xié)同痛點(diǎn),通過在擰緊模組附近增設(shè)存釘模塊,構(gòu)建 “送釘機(jī) - 存釘模塊 - 擰緊模組” 的二級送釘架構(gòu)來縮短送釘行程,并在模組復(fù)位完成和移動的過程中提前將下一顆釘吹送至槍頭來節(jié)省時間, 具體運(yùn)行邏輯如下:

1. 模組帶動工具完成當(dāng)前螺絲擰緊

2. 擰緊的同時送釘機(jī)將下一顆螺絲吹送至存釘模塊

3. 模組復(fù)位并移動至下一孔位

4. 復(fù)位和移動的過程中存釘模塊通過吹釘管將下一顆釘吹送至槍頭(吹加吸類型也可以同時吸釘管下降提前吸釘)

5. 模組到達(dá)目標(biāo)位置時,槍頭已持有預(yù)送的釘,直接啟動擰緊動作

通過存釘模塊 “縮短送釘行程” 與 “時序并行優(yōu)化” 的雙重策略,能夠有效解決送釘機(jī)與擰緊模組遠(yuǎn)距離協(xié)同的效率瓶頸,為自動化裝配生產(chǎn)線提供了低成本、高兼容性的優(yōu)化方案。

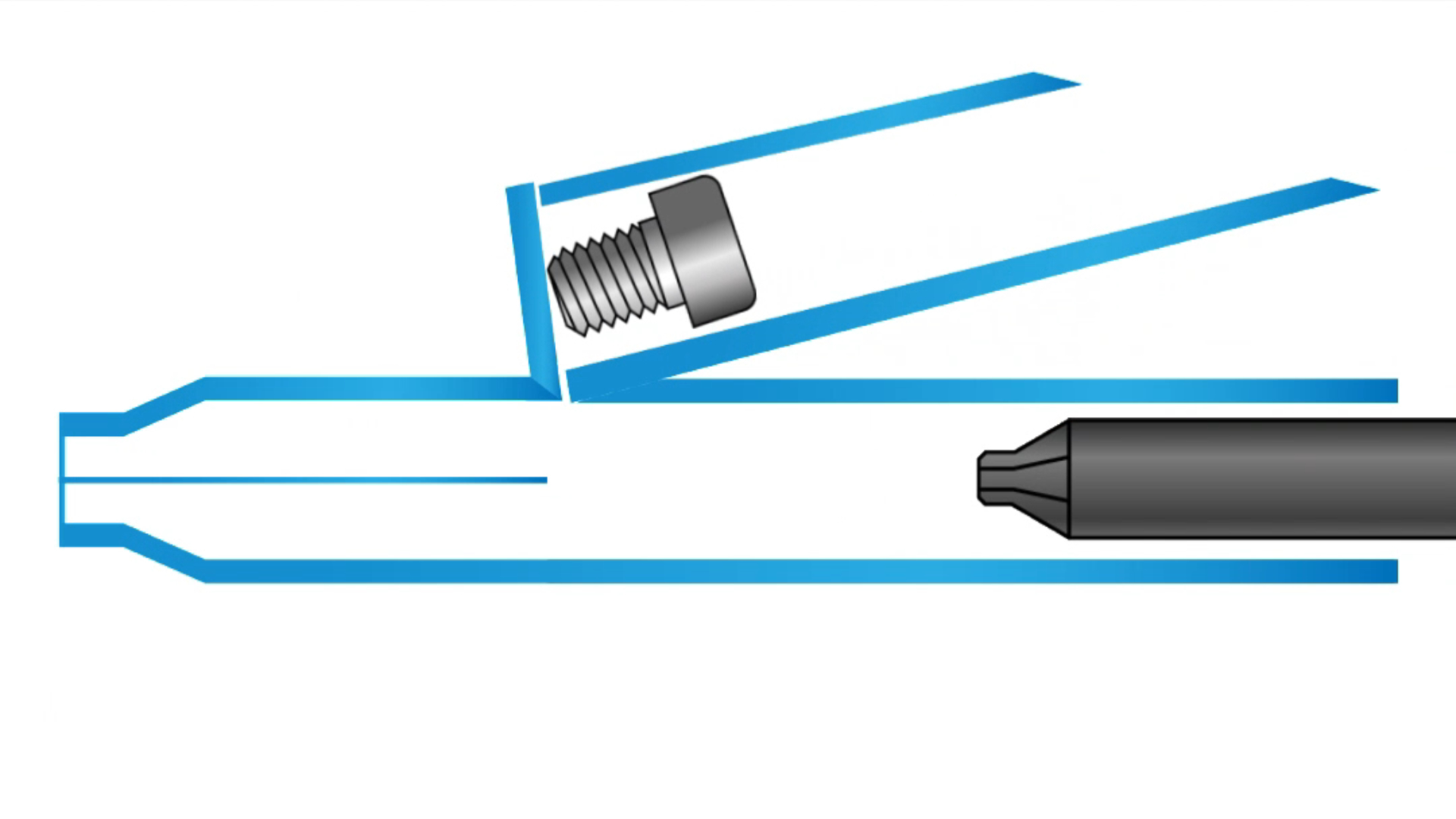

二、小長徑比螺釘場景:擺臂式擰緊模組的存釘應(yīng)用

對于長徑比<1.6的螺釘,常規(guī)槍頭易出現(xiàn)三岔口處翻釘導(dǎo)致供釘失敗,而擺臂式擰緊模組通過送釘通道可擺動的特殊結(jié)構(gòu)設(shè)計,同時解決了穩(wěn)定性與效率問題,實(shí)現(xiàn)“擰緊與預(yù)存并行”。 具體運(yùn)行邏輯如下:

1. 模組帶動工具完成當(dāng)前螺絲擰緊

2. 擰緊的同時送釘機(jī)將下一顆螺絲吹送至擺臂處,完成下一顆釘?shù)念A(yù)存

3. 模組復(fù)位,螺釘直接落入槍頭,實(shí)現(xiàn) “擰緊 - 存釘” 的無縫銜接

4. 模組移動至下一孔位直接執(zhí)行擰緊

擺臂式設(shè)計將存釘功能集成于槍頭內(nèi)部,無需外置存釘模塊,使整體結(jié)構(gòu)更加緊湊,成本也更低,所以很多產(chǎn)線也會將此結(jié)構(gòu)應(yīng)用于常規(guī)螺釘?shù)逆i付中,以低成本實(shí)現(xiàn)高節(jié)拍要求。

針對螺絲供料系統(tǒng)的效率瓶頸,本文提出的兩類優(yōu)化方案均以 “打破線性供料時序限制” 為核心邏輯,實(shí)現(xiàn)了循環(huán)時間壓縮與裝配穩(wěn)定性的雙重提升,且無需對現(xiàn)有生產(chǎn)線進(jìn)行大規(guī)模重構(gòu),僅需通過 PLC 時序優(yōu)化與模塊化部件加裝即可實(shí)現(xiàn)升級,為制造企業(yè)提供了 “成本低、效率高” 的改造路徑。

<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>