在汽車零部件裝配環節,螺絲作為核心連接件,其數量精準管控直接關系到整車安全與裝配質量。然而,傳統裝配中常用的磁吸式螺絲拿取方式,正逐漸暴露諸多短板,難以適配現代化生產需求,而螺絲點數機的出現,為這一痛點提供了有效解決方案。

傳統磁吸式螺絲管控方式,依靠磁鐵吸附螺絲實現定量拿取,看似便捷卻存在明顯缺陷。一方面,磁吸穩定性差,受螺絲規格、磁性強弱影響,易出現螺絲脫落或吸附數量偏差,導致裝配時螺絲數量不足或冗余;另一方面,磁吸裝置無法靈活調整單次拿取螺絲數量,當不同零部件需要不同數量螺絲時,需頻繁更換磁吸工具,不僅降低裝配效率,還增加人工操作誤差風險,一旦出現螺絲漏裝,將為汽車行駛埋下安全隱患,后續返工成本也大幅提升。

相比之下,螺絲點數機憑借防錯效果優、靈活性強的核心優勢,成為汽車零部件裝配的 “新標配”。它通過準確的計數系統,可快速識別螺絲數量,單次能準確提供設定數量的螺絲,從源頭避免漏裝問題。更關鍵的是,操作人員可根據不同零部件的裝配需求,自由調整單次取螺絲數量,無需更換設備,適配多規格、多批次的裝配場景,顯著提升生產效率。以發動機缸體裝配為例,不同型號缸體需 8-12 顆不等的固定螺絲,螺絲點數機可一鍵切換數量設定,滿足多樣化需求。

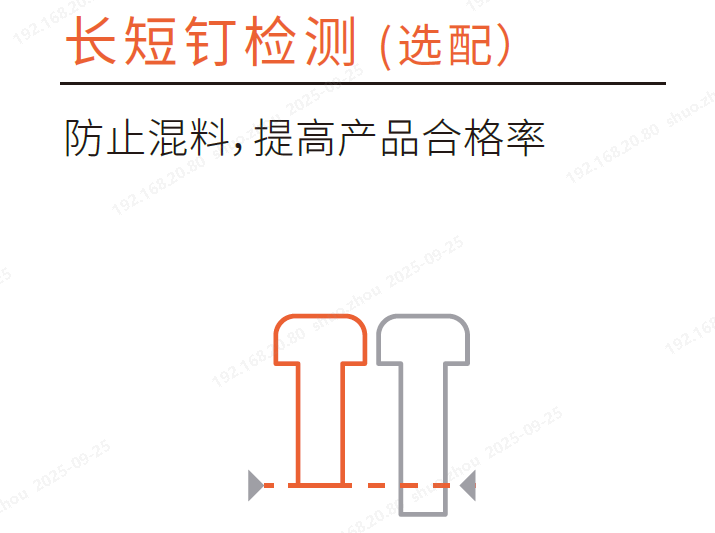

此外,螺絲點數機還支持長短釘檢測功能選裝,自動甄別長度不合格的螺絲,并將其剔除至廢料區,確保進入裝配環節的螺絲規格完全一致。這一功能不僅減少了因螺絲規格不符導致的裝配故障,還降低了人工質檢的工作量,進一步保障了汽車零部件的裝配質量與穩定性。

在汽車制造業對精度與效率要求日益提升的背景下,螺絲點數機通過解決傳統磁吸方式的管控難題,成為優化零部件裝配流程、降低安全風險的關鍵設備。未來,隨著智能化技術的融入,螺絲點數機還將實現與裝配線的聯動控制,為汽車零部件生產提供更效率、更精準的螺絲管控方案。

<abbr id="oo8ie"></abbr> <abbr id="oo8ie"></abbr> <ul id="oo8ie"></ul> <tfoot id="oo8ie"></tfoot>